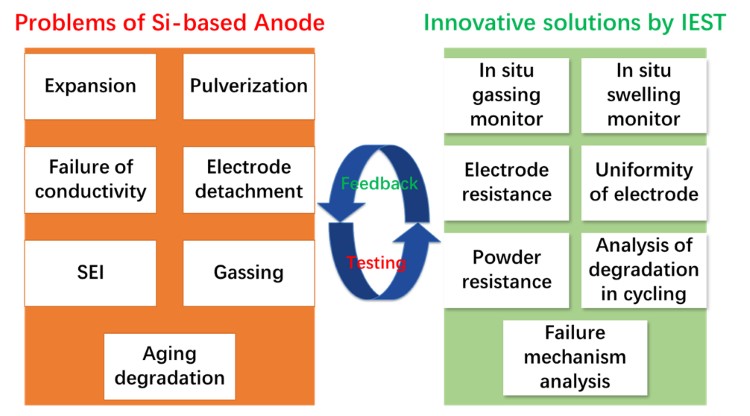

실리콘 기반 양극에 대한 업계의 문제점 및 해당 솔루션

새로운 에너지 산업의 활발한 발전과 함께 리튬 이온 배터리는 점점 더 높은 에너지 밀도와 더 긴 수명을 지향하는 방향으로 발전하고 있습니다. 기존 흑연의 이론적 그램 용량양극372mAh/g에 불과해 향후 배터리 에너지 밀도에 대한 수요를 더 이상 충족할 수 없습니다. 실리콘 기반 양극은 높은 이론적 그램 용량, 풍부한 함량 및 적절한 리튬 삽입 포텐셜로 인해 흑연을 대체할 수 있는 차세대 리튬 배터리 양극 재료가 점차 되고 있습니다. 그러나 실리콘 기반양극또한 대규모 상용화를 제한하는 문제점이 있습니다. 이 기사에서는 IEST가 제공할 수 있는 해당 솔루션뿐만 아니라 실리콘 기반 양극 재료의 생산 및 사용에 대한 업계의 몇 가지 문제점을 요약합니다.

1. 대용량 확장

실리콘의 리튬 저장 메커니즘양극합금 리튬 저장입니다. 같지 않은흑연의 리튬 삽입, 실리콘 입자는 합금/탈합금 공정 중에 엄청난 부피 팽창 및 수축을 유발합니다. 실리콘과 리튬이 Li를 형성할 때15그리고4단계에서 해당 최대 볼륨 확장은 300%에 도달할 수 있습니다.[1]; 산소 원자의 추가로 인해 규소-산소의 팽창률양극120%로 줄일 수 있지만 여전히 흑연의 10%~12%보다 훨씬 큽니다.양극. 거대한 체적 팽창은 실리콘 재료 입자의 분쇄로 이어져 실리콘 입자와 도전제 사이의 전기적 접촉을 악화시킵니다.둘째, 그것은 SEI 필름의 지속적인 파열 및 재생으로 이어질 것입니다. 이 프로세스는 많은 양의 활성 리튬 및 전해질을 소비하므로 배터리의 용량 감소 및 노화를 가속화합니다.

카본 나노코팅코팅실리콘 양극의 확장을 해결하는 효과적인 방법 중 하나입니다. 연구에 따르면 실리콘 입자가 150nm 미만으로 줄어들면 팽창률이 300%에서 약 30%로 크게 떨어지며 이후 외부 층은 완충층 역할을 할 수 있는 탄소로 코팅되며, 따라서 실리콘-탄소의 부피 팽창을 더욱 감소시킵니다.양극일반적으로 실리콘-탄소 재료는 화학 기상 증착, 고에너지 볼 밀링 및 펄스 레이저 증착과 같은 방법으로 준비할 수 있으며 주요 코팅 구조는 다음과 같은 네 가지 유형으로 나뉩니다. 찹쌀 공과 유사한 나노 실리콘 입자; (2) 달걀처럼 나노실리콘 입자를 감싸면서 공간층을 남기는 것; (3) 두 조각의 탄소 재료를 사용하여 나노 실리콘 입자를 고정하여 햄버거와 유사한 구조를 만듭니다. (4) 수박과 유사하게 수박씨가 나노실리콘 입자이고 수박 과육이 느슨한 흑연이고 수박 껍질이 탄소 증착이다.

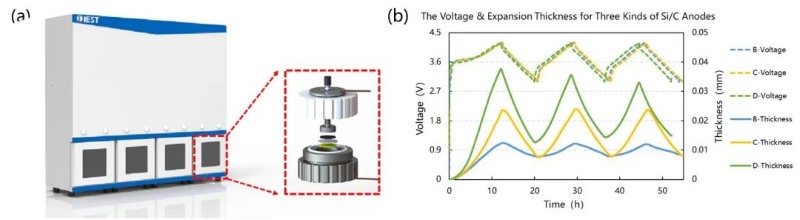

다공성 설계는 또한 실리콘-카본의 부피 팽창을 효과적으로 줄이는 수단 중 하나입니다.양극, 규소-탄소의 부피 팽창을 위해 기공을 예약합니다.양극전체 입자 또는 전극이 명백한 구조적 변화를 일으키지 않도록 합니다. 공극을 만드는 방법은 일반적으로 (1) 속이 빈 시/C 코어-쉘 구조 재료의 준비; (2) 양털 기름-껍데기 구조 시/C 복합 재료의 준비; (3) 실리콘 스펀지 구조 등의 준비. R&앰프;D 인력이 특수 구조 설계로 실리콘 기반 재료의 확장을 신속하게 비교하고 평가할 수 있도록 IEST는 실리콘 기반 스펀지 구조도 출시했습니다.양극~ 안에-시투 빠른 상영 체계(RSS1400, IEST) 확대 이 장비는 모델 버클을 사용하여 폴 피스 수준에서 현장 확장 테스트를 수행합니다. 이는 작동이 쉬울 뿐만 아니라 테스트 비용을 크게 절감하고 수십 가지에서 실리콘 기반 재료의 확장 평가 주기를 단축합니다. 일~1~2일. RSS1400의 물리적 그림은 그림 1(a)에 나와 있으며 구조 설계가 다른 실리콘-탄소 재료의 팽창 비교 결과는 그림 1(b)에 나와 있습니다.

그림 1. (a) 실리콘 기반 양극 확장 현장 고속 스크리닝 시스템(RSS1400, IEST); (b) 세 가지 다른 구조 설계에 따른 규소-탄소 재료의 팽창 비교.

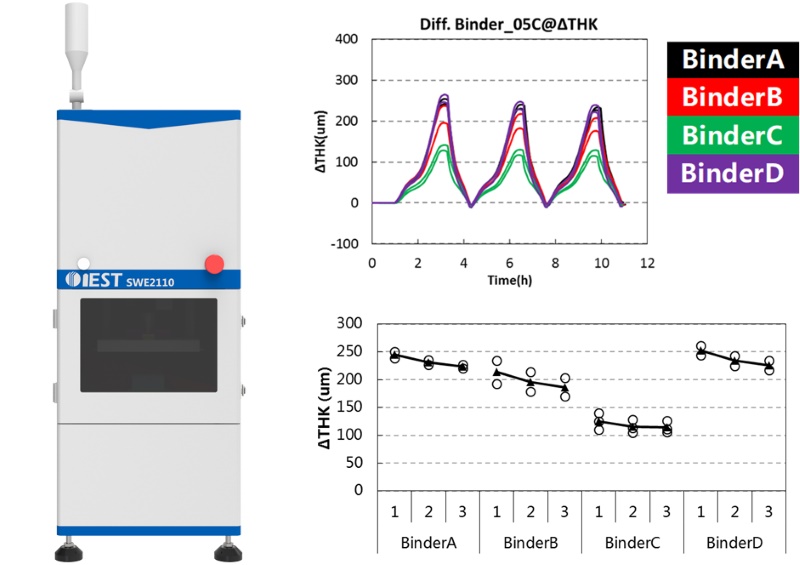

적절한 바인더를 사용하면 실리콘 입자의 팽창을 제한하고 입자 분쇄를 효과적으로 억제할 수 있습니다.개선하다실리콘 기반 재료의 사이클 안정성. 전통적인 PVDF는 실리콘 기반 양극 재료와 연결하기 위해 약한 반 데르 발스 힘에만 의존하며 실리콘 입자의 급격한 부피 변화에 적응할 수 없습니다[2]. 현재 실리콘계 바인더는양극더 많이 연구된 재료는 CMC 및 PAA와 같은 수성 바인더입니다. 그 중 SBR/CMC는 점탄성과 분산성이 좋아 흑연의 대량 생산에 널리 사용되어 왔다.양극, PAA의 분자 구조는 간단하고 합성하기 쉽고 S. 고마바 등 알. [3] 또한 PAA는 실리콘 입자 표면에 SEI 필름과 유사한 코팅층을 형성할 수 있어 전해질의 분해를 효과적으로 억제할 수 있으므로 CMC보다 실리콘 기반 재료에 더 적합하다는 사실을 발견했습니다. 또한 IEST는 자체 개발한 ~에-현장 팽창 분석 시스템(SWE2110, IEST)을 사용하여 4가지 바인더로 구성된 실리콘-카본 전지의 ~에-현장 팽창 분석을 수행하여 4가지 바인더의 팽창 억제 효과를 효과적으로 정량적으로 평가할 수 있습니다. , 그 결과를 도 2에 나타내었다. 또한, 알긴산나트륨, 카르복시메틸 키토산, 폴리아크릴로니트릴 등의 다른 바인더도 실리콘계 음극재에 사용할 수 있으며,비y SWE2110을 사용합니다.

그림 2. ~ 안에-현장 팽창 분석 시스템(SWE2110, IEST)과 4가지 다른 결합제의 작용에 따른 실리콘-탄소 양극의 팽창 두께 비교

2. 균질액의 가스 생산 문제

표면 개질이나 원소 도핑과 같은 방법으로 실리콘 기반의 팽창을 효과적으로 줄일 수 있지만양극이러한 개선 공정은 종종 불안정한 요인을 수반합니다. 예를 들어 표면 알칼리도 및 불완전한 코팅으로 인해 나노 실리콘이 노출되고 수산화물 이온과 반응하여 펄프화 중에 가스가 발생합니다. 또한 산화 규소의 사전 마그네슘 또는 사전 리튬 화 처리는 산화 규소의 첫 번째 효과를 향상시킬 수 있지만 동시에 산화 규소의 균질 코팅 공정에 균질 가스 생성과 같은 처리 문제를 가져옵니다. 코팅 탈락 등

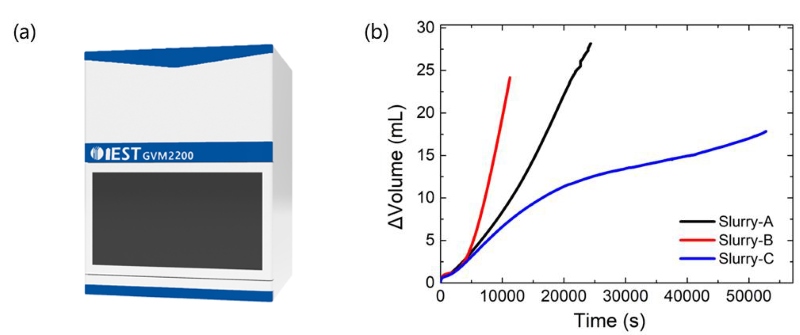

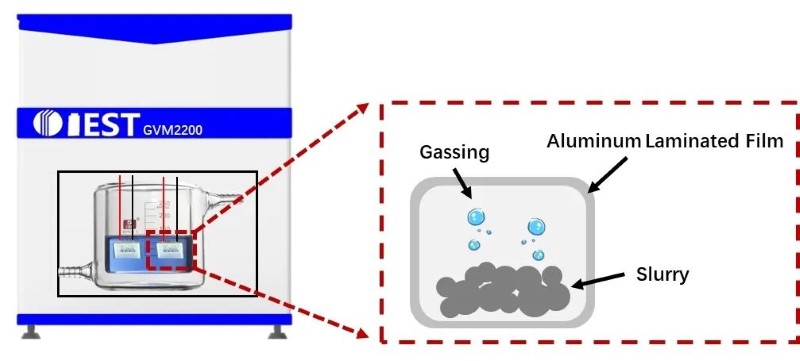

IEST 현장 가스 생산량 모니터(GVM2200, IEST)는 실리콘 기반 양극 슬러리의 가스 생산 거동을 실시간 및 정량적으로 모니터링할 수 있습니다(그림 3(a) 참조). 가스 생산의 작은 변화(최대 1μL의 분해능)를 효과적으로 모니터링할 수 있는 고정밀 센서가 장착되어 R&앰프;D 직원이 슬러리 가스 생산 메커니즘을 밝히고 효과적인 억제 조치를 공식화하도록 지원합니다. 그림 3(b)는 수성 용매에서 균질화될 때 균질화 시간에 따른 세 가지 다른 SiC 슬러리의 가스 생성 변화를 보여줍니다. 경사의 관점에서 볼 때 슬러리 B는 가스를 가장 빠르게 생성했습니다. 가스 생산의 관점에서 볼 때 슬러리 A는 대부분의 가스를 생산했습니다.

그림 3. (a) 현장 가스 생산량 모니터(GVM2200, IEST)의 물리적 사진. (b) 수성 용매에서 균질화될 때 균질화 시간에 따른 세 가지 다른 SiC 슬러리의 가스 생성.

3. 열악한 전기 전도도

물질 입자의 전도성은 배터리의 성능, 특히 배터리의 속도 성능에 중요한 역할을 합니다. 도전제가 고르지 않게 분산되거나 전기적 접점이와 더불어[Y1] 활성 입자가 불량하고 전자가 전극에서 효과적으로 수송될 수 없어 큰 분극과 배터리 사이의 노화가 발생합니다. 실리콘 입자는 탄소 재료보다 거의 1억 배나 전도성이 낮고 SiOx는 실리콘보다 전기 전도성이 훨씬 낮습니다.

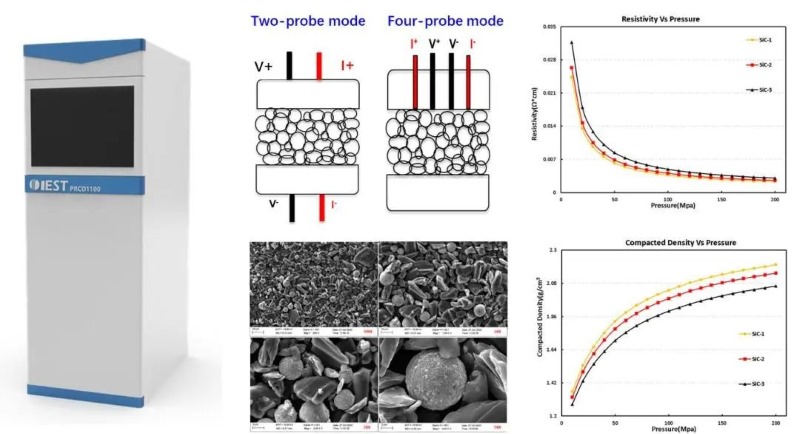

탄소 캡슐화 및 적절한 전도성 에이전트를 추가하면 실리콘 기반 재료의 전자 전도성을 크게 향상시킬 수 있습니다. 일반적으로 사용되는 탄소원으로는 페놀수지, 글루코스, 그래핀옥사이드, 탄소나노튜브 등이 있으며, 그 중 탄소나노튜브는 실리콘계 물질에서 가장 중요한 전도성 물질 중 하나로, 특히 단일벽 탄소나노튜브는 유연성이 우수하고 강한 반데르발스 힘은 실리콘계 음극재의 사이클 안정성을 확보하는 핵심 요소 중 하나이다. 동시에 탄소 나노튜브는 실리콘 입자의 팽창을 위한 버퍼 역할을 하여 실리콘 기반 양극의 사이클 수명을 더욱 향상시킬 수 있습니다. 실리콘 재료의 전기 전도도를 평가할 때 IEST 분말 저항 측정기(PRCD3100, IEST)를 테스트에 사용할 수 있습니다.통합2개의 프로브와 4개의 프로브를 동시에 측정하고 서로 다른 탄소 코팅 실리콘 기반 재료의 전도도를 평가하고 비교할 수 있습니다. 또한 이 장비는 최대 200MPa의 가변 압력 테스트를 수행하여 사용자에게 다양한 압력에서 실리콘 기반 분말의 저항 및 압축 밀도 변화를 제공하여 실리콘 기반 압연 공정을 안내할 수 있습니다.양극시트.

그림 4. 분말 저항 측정기(PRCD3100, IEST)의 물리적 사진 및 테스트 원리; 다양한 탄소 코팅 실리콘 기반 재료의 전기 전도도 비교 평가.

4. 낮은 첫 번째 효과

배터리는 사용하기 전에 형성되어야 하며 실리콘 입자의 표면에 SEI 필름이 형성됩니다. 실리콘 입자는 일반적으로 나노 크기이고 비표면적이 크기 때문에 성막 과정에서 전해질이나 양극재로부터 많은 양의 활성 리튬을 소모하게 되며, 그 결과 충전 시 용량을 처음 충전할 때 충분히 활용하지 못한다. 방전, 즉 첫 번째 효과가 낮습니다(돌이킬 수 없는 용량 손실이 10%에서 30%까지 높을 수 있음). 실리콘-탄소 소재에 비해 실리콘-산소 소재의 1차 효과가 좋지 않아 실리콘-산소 소재의 상용화를 제한하는 중요한 요인 중 하나이기도 하다.

사전 리튬화 공정은 실리콘 기반 재료, 특히 실리콘-산소 재료의 첫 번째 효과를 효과적으로 개선할 수 있습니다. 그것의 기술 경로에는 음극에서의 리튬 보충과 양극에서의 리튬 보충이라는 두 가지 유형이 포함됩니다. 그 중 음극 리튬 보충 기술은 높은 리튬 보충 용량과 명확한 기술 경로로 인해 더 많은 관심과 연구를 받았습니다. 현재 주요 프로세스에는 리튬 포일 리튬 보충, 리튬 분말 리튬 보충 및 기타 리튬 보충 방법이 포함되며 그 중 (1) 리튬 포일 리튬 보충은 자체 방전 메커니즘을 사용하여 리튬을 보충하는 기술입니다. 리튬 시트는 음극 표면에 직접 압착될 수 있으며, 리튬 시트와 전극 시트 사이의 전위차는 음극에 리튬 이온을 삽입하는 데 사용될 수 있습니다. 이 방법은 작동이 간단하지만 예비 리튬화 정도를 제어하기 어렵고 리튬 보충이 불충분하거나 과도하게 발생하기 쉽습니다. (2) 리튬분말을 이용한 리튬보충은 FMC사에서 처음으로 개발하였으며, 표면 안정화된 리튬금속분말(SLMP)은그들을2% 내지 5%의 탄산리튬의 얇은 층으로 코팅되어 있다. 리튬 보충을 위해 건조한 음극 표면에 직접 분사하거나 슬러리 혼합 과정에서 첨가할 수 있습니다.

음극의 리튬 보충은 리튬 보충 용량이 높지만 작업이 복잡하고 환경 요구 사항이 높습니다. 이에 반해 양극 리튬 보충 소재는 균질화 공정에서 직접 첨가할 수 있어 기존 배터리 생산 공정과의 호환성이 좋고 안전하고 안정적이며 가격이 저렴해 가장 유망한 리튬 보충 기술로 알려져 있다. . 일반적으로 양극 리튬 보충제는 주로 다음 세 가지 범주로 나눌 수 있습니다. 하나는 Li와 같은 리튬을 보충하기 위해 이원 리튬 함유 화합물을 사용하는 것입니다.2오, 리2영형2그리고 리3N. 이러한 유형의 물질은 비용량이 높고 소량의 첨가만으로도 리튬 보충 효과를 얻을 수 있지만 단점은 안정성이 떨어지고 실제 균질화 및 리튬 보충 과정. 또한 IEST 현장 가스 생산량 모니터(GVM2200, IEST)를 이용하여 테아스 생산량을 실시간으로 모니터링할 수 있습니다. 구체적인 실험 과정은 그림 5에 나와 있습니다. 두 번째는 Li와 같은 리튬을 보충하기 위해 리튬이 풍부한 화합물을 사용하는 것입니다.5Fe2O4그리고 리2아홉2; 세 번째는 Li와 같은 리튬을 보충하기 위해 리튬 화합물을 사용하는 것입니다.2S/공동, LiF/공동 및 리2O/공동. 이러한 유형의 물질에는 고유한 장점과 단점이 있습니다. 따라서 향후 양극 리튬 보충 소재는 높은 화학적 안정성, 낮은 분해 가능성, 가스 발생 없음, 높은 리튬 탈리튬화 용량 방향으로 개발될 필요가 있다.

그림 5. ~에-현장 가스 체적 모니터(GVM2200, IEST)를 사용한 실리콘 탄소 재료의 시 함량 측정 흐름도

5. 재료 구성 비율 모니터링

실리콘 기반 양극 재료의 실리콘-탄소 비율, 실리콘-산소 비율 또는 나노실리콘 함량을 신속하게 측정하면 재료의 비용량을 효율적으로 빠르게 추정할 수 있을 뿐만 아니라 기업이 연구 개발을 개선하는 데 큰 의미가 있습니다. 능률. 실리콘계 음극재의 탄소함량, 산소함량, 규소함량을 시험할 수 있다.갈라져고주파 적외선 탄소-황 분석기, 산소-질소-수소 분석기, 실리콘-몰리브덴 청색 분광 광도계 및 X-선 회절에 의해.

고주파 적외선 탄소-황 측정기는 실리콘 기반의 탄소 함량을 효과적으로 보정할 수 있습니다.양극재료. 테스트하는 동안 0.05g의 실리콘 기반 재료와 1.5-1.8g의 텅스텐-주석 입자 플럭스를 세라믹 도가니에서 칭량하고 완전히 균일하게 혼합한 다음 고주파에서 산소로 연소 및 테스트할 수 있습니다. 적외선 탄소-황 측정기; 산소, 질소 및 수소 분석기는 실리콘-산소의 산소 함량을 결정하는 데 사용할 수 있습니다.양극. 테스트 중 약 0.03g의 실리콘-산소양극재료는 불활성 가스 보호 펄스 전극 용광로에서 무게를 달고 녹일 수 있으며 산소 함량은 적외선 흡수 방법으로 테스트할 수 있습니다. 실리콘-몰리브덴 블루 분광광도계는 재료의 실리콘 함량을 감지하는 데에도 사용할 수 있습니다. 이 방법은 주로 강알칼리를 사용하여 고온에서 재료의 SiO2를 녹이고 적절한 산도 값으로 조정한 후 몰리브덴산 암모늄을 첨가하고 SiO2의 농도를 분광 광도계로 감지합니다. Si와 SiO2는 모두 강염기와 반응하기 때문에 Si와 SiO2를 효과적으로 구별하는 것도 불가능합니다. 동시에 고온 알칼리 침출은 용기 재료에 대한 요구 사항이 더 높으며 (고온 저항, 내산 및 알칼리 저항 등) 작동 중에 편차가 발생하기 쉽습니다.

X선 위상 분석은 비파괴적이고 신속하며 재현 가능한 특성을 가지고 있습니다. 반 정량 시험 방법으로 세 가지 장점이 있습니다. 하나는 비파괴 시험이며 화학 반응이 없어 반응 부산물로 인한 오류가 없습니다. 둘째, 작동이 간단하고 테스트 주기가 짧으며 테스트 효율성이 높습니다. 세 번째는 더 적은 재료를 사용하고 다른 물질을 더 잘 구별한다는 것입니다.

6. 요약

실리콘계 소재는 상업적으로 가장 유망한 차세대 음극 소재가 되었으며, 기술 루트는 주로 실리콘 탄소와 실리콘 산소로 나뉜다. 이 단계에서 보다 성숙한 상용 제품은 주로 규소-산소 재료이지만 앞으로 점차적으로 규소-탄소 재료에 가까워질 것입니다. 이 기사는 실리콘 기반의 생산 및 사용에 있어 업계의 몇 가지 문제점을 요약합니다.양극 재료, 부피 팽창, 균질 가스 생성, 열악한 전도성 및 낮은 첫 번째 효과와 같은. 이러한 문제를 해결하기 위해서는 업스트림 재료 회사와 다운스트림 셀 회사가 유리한 자원을 통합하여 미세 메커니즘 및 준비 프로세스 개발을 가속화할 뿐만 아니라 테스트 장비 회사가 편리하고 빠르고 효과적인 테스트를 개발해야 합니다. 악기. IEST는 리튬 배터리 테스트 산업의 포괄적인 솔루션 제공업체로서 확장, 가스 생산 및 전기적 성능 테스트 측면에서 실리콘 기반 양극 재료의 연구 개발을 위한 가장 전문적인 솔루션을 제공하고 대규모 -실리콘계 음극재 규모 상용화!

7. 참고문헌

[1] M. 아슈리, QR 그 및 엘엘 쇼, 리튬 이온 배터리의 잠재적 양극 재료로서의 실리콘: 크기, 기하학 및 구조가 중요한 곳. 나노스케일 8 (2016) 74–103.

[2] ZH 첸, L. 크리스텐센 및 JR 단, 엘라스토머 테더로 고정된 비정질 합금 입자의 리튬 이온 배터리용 대용량 변화 전극. 전기화학 공동. 5 (2003) 919-923.

[3] S. 고마바, K. 시모무라, N. 야부우치, T. 오제키, H. 유이 및 K. 곤노, 리튬 이온 배터리의 고용량 SiO 음극용 폴리머 바인더에 관한 연구. J. Phys. 화학. C 115 (2011) 13487-13495.