실리콘 양극 팽윤은 배터리 제작 없이 신속하게 평가할 수 있습니다.

실리콘(시) 음극소재는 높은 이론용량(4200mAh/g)과 풍부한 자원이라는 고유한 장점을 가지고 있어 널리 사용되는 흑연 음극을 대체하고 차세대 리튬이온전지의 주요 음극소재가 될 것으로 기대된다. . 대규모 상용화를 위한 가장 유망한 실리콘 기반 양극은 규소-탄소 양극 및 규소-산소 양극이며 둘 다 높은 비용량을 가지고 있습니다. 그러나 실리콘의 합금 및 탈합금 메커니즘으로 인해 이로 인해 발생하는 상당한 구조적 팽창으로 인해 실리콘 소재 표면에 이미 존재하는 고체 전해질 계면(SEI)이 손상될 수 있습니다. 이는 사이클링 동안 SEI 필름의 지속적인 파괴 및 재생으로 이어지며 많은 양의 전해질을 소모하며, 궁극적으로 배터리 용량이 급격히 감소합니다. ² 그러므로,평가하다실리콘 소재의 성능,~을 제외하고그만큼비용량, 초기 효율 및 사이클 효율, 그 평가부종성능도 중요합니다.

기존의 평가 방법부종성능은 실리콘 음극 재료가 a로 준비되도록 요구합니다. 파우치 셀 또는 스택 셀, 그런 다음 현장에서 모니터링부종힘 구조와 고정밀 센서(예: IEST의 SWE부종시리즈). 그러나 분말 재료에서 완성된 셀로의 준비 과정은 성숙한 셀 생산 라인을 필요로 할 뿐만 아니라 긴 평가 주기를 갖습니다. 따라서 신속하게 평가하는 방법부종실리콘 재료의 성능은 많은 재료 연구자들에게 어려운 문제가 되었습니다.

IEST는 최근 실리콘 기반 음극용 4채널 현장 신속 스크리닝 시스템을 개발했습니다(그림 1 참조). 코인셀 배터리의 조립 모드에서 배운다, 그것은 성공적으로 직접 측정을 달성했습니다.부종전극 끝에서 실리콘 음극의 성능. 이 시스템은 완성된 배터리 셀을 준비하는 데 필요한 인력, 재료 및 시간 비용을 제거하고 최소 소비 및 최대 효율로 실리콘 음극 재료의 가장 중요한 성능 지표를 정확하게 평가하여 연구 개발에서 앞서 나갈 수 있습니다. 또한 이 장치는 기존의 장치와도 호환됩니다.부종소규모 테스트파우치 셀적층형 배터리 셀(100*100mm)로 진정한 다목적 사용을 실현합니다.

그림 1. 실리콘 기반 양극부종~에-현장 고속 스크리닝 시스템(4개 채널)

1. S웰링다른 실리콘 탄소 재료의 테스트

1.1 테스트 샘플 정보

양극:NCM811,직경 14mm 디스크 모양으로 절단됩니다.

음극:B, C, D는 비슷한 용량(~5.9mAh)이지만 수정 방법이 다르며,16mm 직경 디스크 모양으로 절단됩니다.(B 재료는 닝보 저팽창 실리콘 탄소 재료의 배터리 재료 회사에서 특별히 수정한 반면 C와 D는 시장에서 일반적으로 사용되는 두 가지 실리콘 탄소 재료입니다.)

전해질:상업용 전해질.

분리 기호: PP 세퍼레이터를 직경 18mm의 원판 모양으로 재단합니다.

1.2 테스트 정보 및 프로세스

표 1. 충전 및 방전 프로세스

아니요. | 테스트 단계 | 컷오프 조건 | 전류 |

1 | 휴식 | 10시 | \ |

2 | 정전류 충전 | 4.2V | 0.48mA |

3 | 휴식 | 10 분 | \ |

4 | 정전류 방전 | 3V | 0.48mA |

5 | 휴식 | 10 분 | \ |

6 | 주기 | 2번으로 건너뛰기 | 3개의 원 |

1.3 팽윤 결과 분석

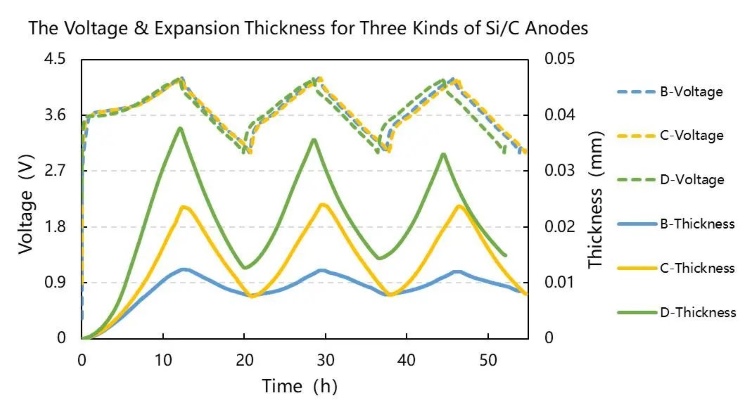

글러브 박스에는 3개의 실리콘-카본 소재가 코인 셀 전체 배터리(양극은 단일 변수의 원리를 보장하기 위해 동일한 NCM 재료를 사용함) 및 빠른부종테스트는 IEST Technology의 실리콘 기반 음극 확장 ~에-현장 고속 스크리닝 시스템을 사용하여 수행되었으며 그 결과는 그림 2에 나와 있습니다.이는 리튬 이온 층간 삽입의 팽윤과 일치합니다.음극이 충전될 때,리튬 이온 deintercalation의 수축퇴원 중. 따라서 전체 배터리를 조립했지만 전체부종배터리의 거동은 여전히 음극에 의해 지배되는 반면,부종양극의 수축은 음극³의 수축보다 훨씬 작습니다. 둘째, 변곡점부종3개의 곡선은 또한 충전 및 방전 곡선의 변곡점과 매우 일치하여부종곡선은 리튬 이온 배터리 사용 중 팽창 및 수축 거동을 반영할 수 있습니다.디인터칼레이션 과정.

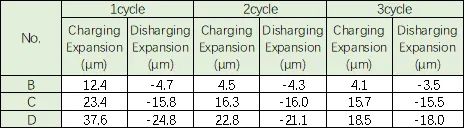

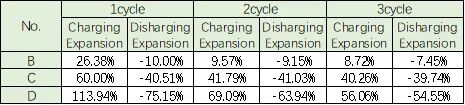

동시에,모델 코인 셀 부종평가 방법은 또한 효과적으로 평가할 수 있습니다부종다른 실리콘-탄소 재료의 차이. 그림 2에서 동일한 작동 전압 범위에서 전체부종B형 규소-탄소 재료의 크기는 다른 두 가지 유형의 규소-탄소 재료보다 훨씬 작으며, 이는 특수 수정 처리가 규소-탄소 음극의 성장을 크게 억제할 수 있음을 나타냅니다. 에스웰링, 이로 인해 발생하는 일련의 부반응을 줄입니다.부종, 궁극적으로 재료의 사이클 성능을 향상시킵니다. 또한 표 2와 표 3은 각각부종두께와부종(1) 첫 번째 충전에 대한 세 개의 실리콘-탄소 재료의 팽창은 첫 번째 방전 및 마지막 두 사이클의 팽창보다 높을 것입니다.부종책임과 방전의 훨씬 더 크고, 어떤 돌이킬 수 없는 있습니다부종충전 및 방전의 첫 번째 사이클에서. 이는 음극이 SEI 필름을 생성하고 특정 비가역성을 생성하기 때문입니다.부종리튬 인터칼레이션 외에 활성 입자 표면에부종첫 번째 충전 중. (2) 비교부종마지막 두 사이클의 충전 및 방전 데이터를 보면 평균부종수정 후 B형 실리콘-탄소 재료의 두께는 ~4.2μm에 불과하며부종비율은 ~8.9%인 반면 C 유형 재료 및 D는 평균부종B종 재료의 3.7배, B종 재료의 5배,각기그부종B 유형 재료의 수정 효과는 매우 분명합니다.

그림 2. 모델 배터리를 사용하여 충전 및 방전의 3주기 동안 세 가지 다른 실리콘-탄소 재료의 팽창 두께 변화를 신속하게 평가합니다. 여기서 점선은 전압 대 시간 곡선이고 실선은 팽창 두께 변화 곡선입니다. 시간이 지남에 따라.

표 2. 충방전 주기당 실리콘 탄소 소재 3종의 팽윤 두께

표 3. 실리콘 탄소 소재 3종의 충방전 주기당 팽윤율

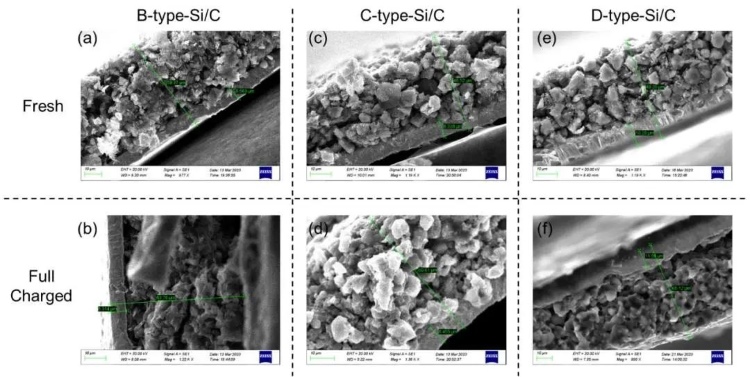

2. 다양한 SiC 물질의 전자현미경 관찰

또한, 비교를 위해부종수동 두께 측정 결과와 모델 버튼으로 측정한 폴 피스의 완전 충진된 실리콘 카본 폴 피스를 분해하여 주사형 전자현미경으로 폴 피스의 단면을 관찰하고 비교하였다. 두께를 측정하여 그 결과를 수치 3에 나타내었다. 동박의 두께를 뺀 후 유형 B 실리콘 카본 폴 피스의 코팅 두께는 완전 충전 후 ~50.81μm에서 ~55.45μm로 확장되고 총부종~4.64μm로 평균과 동일부종모델 버클을 사용하여 측정한 두께. 아주 근접한. 또한 C 및 D 실리콘-탄소 재료의 경우 완전 충전 후 코팅 두께가 각각 ~11.98 μm 및 ~14.65 μm 확장되었습니다.부종마지막 두 사이클의 데이터는 표 2에 나와 있습니다. 요약하면 모델이 현장 모니터링에 사용되는지 또는 전자 현미경 관찰을 위해 폴 피스가 분해되는지에 관계없이부종세 가지 실리콘-탄소 재료의 추세는 일관적입니다. 즉, D>씨>비.

그림 3. 완전히 충전되기 전(신선한)과 완전히 충전된 후(가득한 청구됨) 3개의 실리콘 탄소 폴 피스 단면의 주사 전자 현미경 이미지. 그 중 (ab)는 유형 B 실리콘-탄소 재료의 전자 현미경 이미지입니다. (CD)는 C형 실리콘-탄소 재료의 전자현미경 이미지이다. (에프)는 D형 실리콘-탄소 물질의 전자현미경 이미지이다.

3. 요약

본 논문에서는 IEST 실리콘계 음극을 이용하여 개질 조건을 달리한 3가지 실리콘-탄소 소재의 급속 팽창 실험을 수행하였다.부종현장에서 빠른 심사 시스템. 3-실리콘 탄소 음극은 소프트 팩이나 라미네이티드 셀로 준비할 필요가 없지만 모델 버튼 배터리로 조립하면 직접 테스트할 수 있습니다.부종완성된 셀의 준비를 절약할 뿐만 아니라 현장에서 실리콘 탄소 음극 시트의 두께. 번거로운 단계는 또한 효율성을 크게 향상시킵니다.부종실리콘 기반 재료의 평가. 모델 버클의 현장 테스트 결과에서 볼 수 있습니다.부종특수 변형 후 B형 실리콘-탄소 재료의 크기는 시중에서 흔히 볼 수 있는 C 및 D형 실리콘-탄소 재료보다 훨씬 작습니다. 동시에 완전히 충전된 폴피스도 분해하여 전자현미경으로 관찰하였다. 관찰결과는 모델버클의 ~에-현장 test와 동일한 경향을 보였다.부종B형 실리콘-탄소 소재의 경우 3개 중 가장 작았으며, 이는 IEST를 나타내는 실리콘 기반 음극부종현장 빠른 스크리닝 시스템은 직접 평가할 수 있습니다부종전극 끝에서 재료의 성능, 가장 작은 소비와 가장 빠른 효율로 실리콘 음극의 가장 중요한 성능 지표를 정확하게 평가하고 연구 개발을 한 단계 더 빠르게 만드십시오!

4. 참고 자료

[1] M. 아슈리, QR 그 및 엘엘 쇼, 리튬 이온 배터리의 잠재적 양극 재료로서의 실리콘: 크기, 기하학 및 구조가 중요한 곳. 나노스케일 8 (2016) 74–103.

[2] XH 쉔, 알제이 루이, ZY 천, DP 장, 지엘 차오 및 L. 샤오, 리튬 이온 배터리용 실리콘/탄소 복합 양극 재료 개발. J. 턱. 크림. 사회. 45 (2017) 1530-1538.

[3] R. 코에버, WB 장, L. 비아시, S. 슈바이들러, A. 콘드라코프, S. 콜링, T. 브레제진스키, P. 하트만, W. 제이어 및 J. 자넥, 리튬 전극 재료의 화학적 기계적 팽창 - 기계적으로 최적화된 전고체 배터리로 가는 길에 있습니다. 에너지 환경. 과학. 11 (2018) 2142-2158.