흑연 전극 시트 반발 및 저항 특성은 다른 압착 방법으로 평가됩니다.

배터리 에너지 밀도는 항상 리튬 이온 배터리 연구의 핫스팟 중 하나였으며 양극 및 음극 재료의 고용량을 선택하고 압축 밀도를 향상시켜 배터리 에너지 밀도를 크게 향상시킬 수 있지만 높은 압축 밀도는 종종 배터리 비율 성능에 영향을 미치고 안전을 가져옵니다. 위험하므로 적절한 다짐 밀도를 찾는 것이 배터리 설계에 매우 중요합니다. 극판의 실제 배터리 생산은 일반적으로 롤러이지만 일부 실험실에서는 소형 극판을 준비하고 테스트 극 저항은 수직 레벨링이기 때문에 흑연 입자의 방향에 대한 이 두 가지 방법이 다를 수 있으므로 이 논문은 비교를 통해 배터리 설계자에게 참조 데이터 지원을 제공하기 위해 극 다짐 밀도 및 저항에 대한 레벨링 및 롤러 압력.

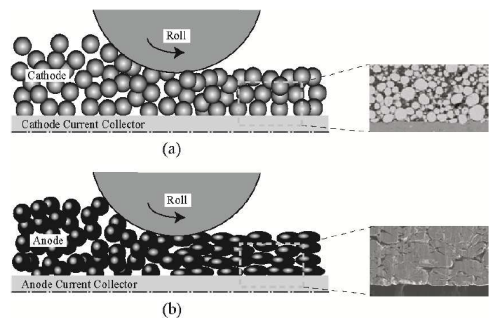

그림 1 양극 및 음극 시트 롤러 압력 다이어그램

1. 실험장비 및 시험방법

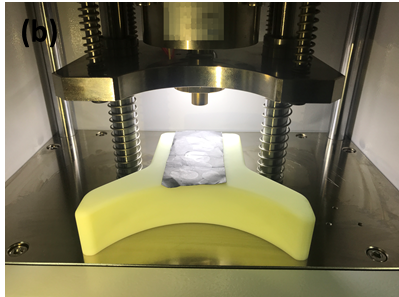

1.1 실험 장비: 극 시트 저항기, 모델 BER1300 , 전극 직경 14mm, 인가 압력 5~60MP a; 장비의 외관은 그림 2와 같습니다.

|

|

그림 2. (a) BER1300 외관 다이어그램 (b) BER1300 구조 다이어그램

1.2 시험 방법: 측정할 폴 시트를 약 5cm x 10cm의 직사각형 크기로 잘라 샘플 테이블 위에 놓고 M RMS 소프트웨어에서 시험 압력 및 압력 유지 시간과 같은 매개 변수를 설정하여 시험을 시작합니다. 소프트웨어는 극판 두께, 저항, 비저항, 전도성 및 기타 데이터를 자동으로 읽습니다.

1.3 테스트 파라미터 ;

①. 다른 압력에서 하판의 리바운드 양을 테스트하십시오.

②. 풀린 판을 적용한 다음 다시 눌러 두 판의 비저항을 비교합니다.

③. 풀린 막대와 말린 막대에 대해 서로 다른 압력에서 저항률을 테스트합니다.

2. 데이터 분석

2.1 두 가지 압착 방법에 따른 폴 시트 두께의 반발량 비교

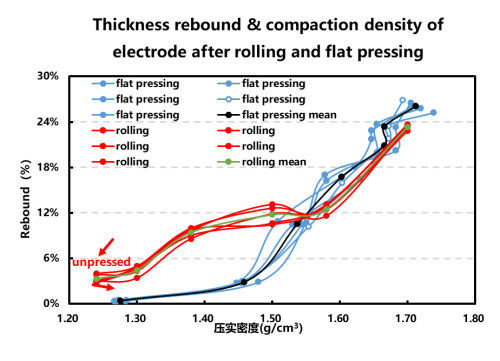

도 3에 도시된 바와 같이, 편평한 극판 두께가 낮을 때 리바운드 양이 저압에서 0.4%에서 26%로 증가하면 극판 두께는 24%로 증가한다. 위의 현상은 다짐 밀도가 작은 범위에서 측면 전단력이 있지만 입자 사이의 반발이 압력 완화 후보다 더 크다는 것을 보여줍니다. 다짐 밀도가 증가함에 따라 두 가지 방법 후 폴 두께 리바운드는 기본적으로 동일합니다.

그림 3. 롤러 압력과 평판 압력판의 두께 반발량 비교

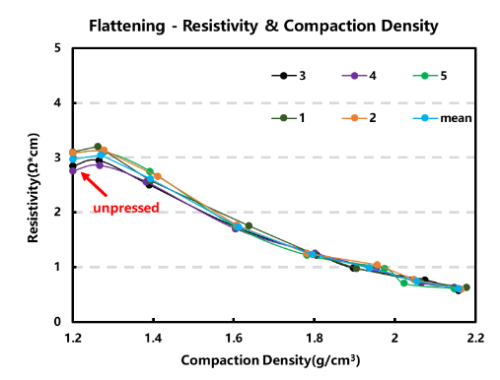

2.2 레벨링 및 전압 시험판의 비저항 비교

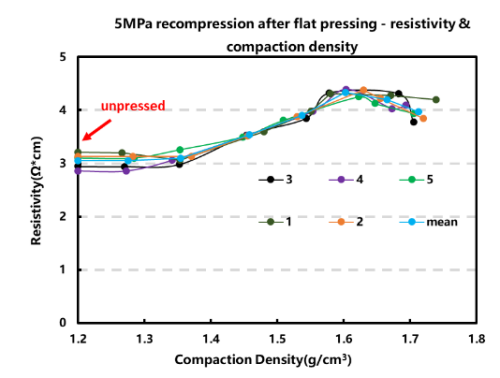

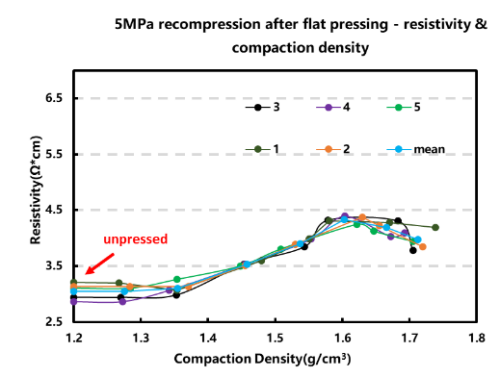

그 차이를 비교하면 그림 4와 같이 압축밀도 5MPa 이후 극의 저항률이 감소하고 전극 저항률이 증가하지만 다짐이 일정 값 이상인 것을 알 수 있다. 이 현상은 주로 전극과 전극 표면의 접촉 저항이 증가하고 전극 코팅 입자도 감소하는 압력 차이로 인해 발생하며, 5MPa 테스트에서는 압력 플레이트 저항률이 달라집니다. 전극 코팅은 감소하지만 테스트 전극과 전극 표면의 접촉 저항은 증가하고 대신 압축 밀도에 따라 총 저항률이 증가합니다.

|

|

그림 4. (a) 레벨링 후 저항률 및 다짐 밀도; (b) 압축 후 저항률 및 압축

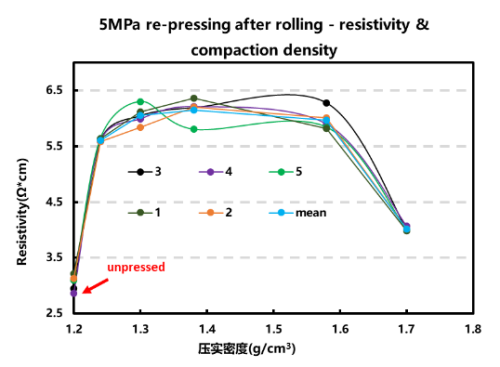

2.3 레벨링 압력과 롤러 압력 후의 전기 저항률 비교

극판의 비저항과 롤러 압력은 도 1에 도시된 바와 같이 테스트된다. 5. 다짐 밀도에 따라 극판의 역전압이 증가한 다음 감소한 후 저항률은 동일한 다짐 밀도에서 극판의 저항률보다 높아집니다. 위의 현상은 전극 표면 상태의 영향이 평평한 압력보다 커서 테스트 전극과 전극 표면 사이의 접촉 저항이 더 크거나 롤러 압력 모드로 인해 흑연 층이 미끄러지고 더 적은 전도성 베이스 표면이 평행하게 배열되어 전극 저항률이 더 커집니다.

|

|

그림 5. (a) 레벨링 후 RR

및 다짐; (b) 롤러 프레싱 후 R &앰프

; 다짐

3. 요약

본 논문에서는 흑연 음극의 반발량과 저항 성능을 평가하였다. 위의 실험 데이터에서 알 수 있습니다.

1. 플랫 압력과 롤러 압력의 리바운드 양은 다양합니다.

2. 레벨링 압력 및 재압축 후 전극 시트가 다짐 밀도와 함께 증가하면 저항률 경향이 반대이며 이는 레벨링 압력 후 테스트 전극과 전극 시트 표면 사이의 접촉 저항 증가와 관련이 있을 수 있습니다.

3. 전극판의 레벨링 및 롤압력에 대해 압착시험 전극판의 비저항은 다짐밀도가 증가함에 따라 두 압착판 모드의 비저항 변화추세가 유사하고, 압착 후 비저항은 압착 판은 압착 판 이전보다 크며 롤러 압착 모드는 전극 판의 저항을 더 크게 증가시킵니다.

두께 리바운드 및 비저항에 대한 다른 플레이트 방법의 위 결과를 기반으로 X RD , S 여자 이름 및 기타 특성화 방법을 추가로 결합하여 심층 분석을 수행할 수 있습니다.

참고 자료

1. 이상건, 전동협. 전극압축이 리튬이온전지의 젖음성에 미치는 영향. 전원학회지 265(2014) 363-369.

2. 쉬 지에루 , 리 홍 등, 리튬 배터리 연구의 전기 전도도 테스트 및 분석 방법 [J]. 에너지 저장 과학 및 기술, 2018,7 (5) 926-955.

3. 우 샹쿤 , 잔 퀘셋 , 장 LAN , 장 쑤오장 . 리튬 배터리 전극 시트 [J]의 미세 구조 최적화 및 제어 가능한 준비 기술의 발전. 응용 화학, 35(9): 1076-1092.